金型の冷却穴

ダイカスト金型は、鋳造時の急激な過熱と製品取り出し後の離型剤スプレー等による急冷が繰り返される過酷な状況下に置かれています。 そのため金型表面にはクラックが発生しやすく、加えて金型自体は鋼材、冷却媒体には主に水が用いられるため、サビとはいつも隣り合わせの環境にあります。

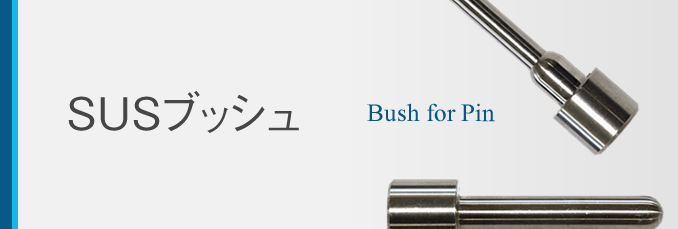

なぜ“銅”ではなく“SUS”なのか

サビに強い金属といったら、“SUS”(ステンレス)が思い浮かぶ人が多いはずです。 でも、昔から水漏れ対策用のブッシュには、“銅”が使われてきました。 なぜなら業界では『“SUS”は熱伝導が悪いからブッシュには不向き』という常識があったから。 スグロ鉄工は、肉薄の“SUSブッシュ”を開発することにより熱伝導の問題をクリアしました。

主な金属の特性

| SUS | 銅 | 真鍮 | アルミ | 鉄 | |

|---|---|---|---|---|---|

| 熱伝導 | × | ◎ | ○ | ○ | × |

| 強度 | ◎ | × | △ | × | ◎ |

| 腐食 | ◎ | △ | △ | △ | × |

| 化学材液変化 | ◎ | × | × | × | △ |

| 耐久性 | ◎ | △ | △ | △ | △ |

| 保冷・保温性 | ◎ | × | △ | △ | ○ |

| 価格(安さ) | △ | × | △ | △ | ◎ |

| 加工しやすさ | △ | × | ◎ | ○ | ◎ |

熱伝導の問題さえクリアすれば、“SUS”の優位性は高いということになります。

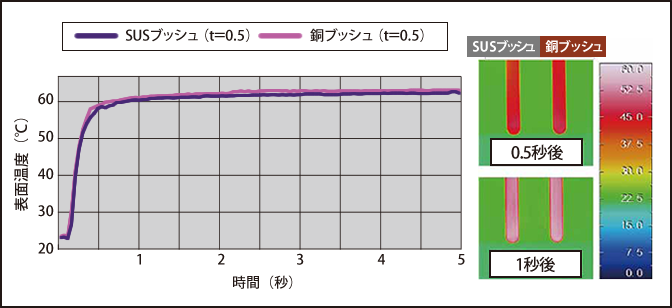

“SUSブッシュ”と“銅ブッシュ”の表面温度比較

(70℃の温水を通した時の昇温状況)  肉厚が薄ければ、“SUS”も“銅”も熱の伝わり方にほとんど差はありません。

肉厚が薄ければ、“SUS”も“銅”も熱の伝わり方にほとんど差はありません。

冷却効率低下を抑えるためのポイント

“SUSブッシュ”の肉厚を薄くする。(t=1.0未満推奨)

冷却穴と“SUSブッシュ”とのクリアランスを極力少なくする。(径で0.2mm未満推奨)

クリアランス部に、充填材をしっかり満たす。

肉厚が薄い時“SUSブッシュ”は真価を発揮します!

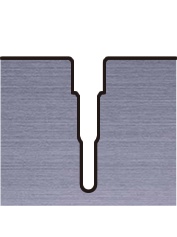

| 2段形状 | 3段形状 |

|---|---|

|

|

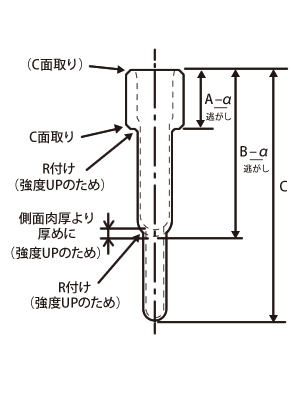

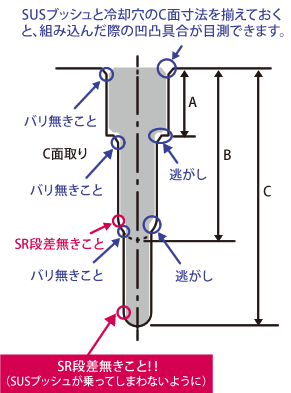

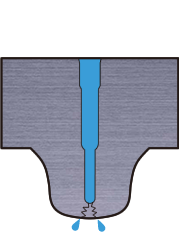

スポット冷却穴用“SUSブッシュ”における先端づけ設計例、冷却穴加工時のポイント

| 【 SUSブッシュ 】 | 【 冷却穴 】 |

|

|

組み込み時のポイント

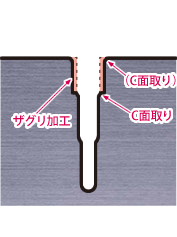

| 水漏れ発生 | ザグリ加工 | 冷却穴清掃 | ||

|---|---|---|---|---|

|

|

|

||

| パーツクリーナー等で冷却穴を掃除。サビやバリ等も取り除きます。 | ||||

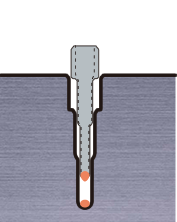

| 空挿入 | 組込み | |||

|

|

|

||

| 【※重要※】何もつけない状態で、SUSブッシュを冷却穴に入れてみます。径方向のクリアランス及び、深さ方向の入り具合を確認します。 | SUSブッシュの組み込みは、1発勝負ではありません。SUSブッシュの先端に充填材をのせるか、もしくは冷却穴の先端に充填材を塗布し、SUSブッシュの「挿入/抜き」を何回か繰り返し行います。先端から充填材を徐々に満たしていくイメージを、常に思い描いてください。 | SUSブッシュを抜いた際に充填材がどこまで充填しているか都度確認します。(抜き差しの作業は、充填材を冷却穴にすり込むイメージで行います。回転を加えながら行うと効果的です)抜き差しを繰り返すうち、塗布した充填材の量が多かったか少なかったかわかってきます。多過ぎる時は拭き取り、少な過ぎる時は追加で供給します。 | ||

| 組込み | 抜け/回転止め点付け溶接 | |||

|

|

|||

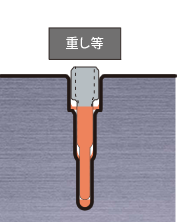

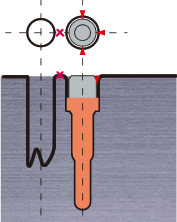

| 奥に進むに従い、挿入抵抗も引抜抵抗も強くなってきます。エアーがなかなか抜けない場合は、SUSブッシュのツバ後ろに角材等少し重たい物を置くなどし、とにかくSUSブッシュを押し続ける状況を作ってください。市販のクランプ等で挟んでおく手もあります。 しばらく放置しておくと、自然にエアーは抜けます。 | 点付け溶接は、隣接する穴が無い方向に施します。(「×」の位置に施すのは避け、「▲」のような箇所に施す)また、SUSブッシュにOリング挿し込み用の公差穴がある場合は、溶接の熱で公差穴が歪まないよう注意してください。(点付け溶接はSUSブッシュの抜け防止・回転が防止できればよい)最後に端面を整えて完成です。 | |||